直燃式热氧化炉(TO)

蓄热式热氧化炉(RTO)

蓄热式催化热氧化炉(RCO)

内燃式废气焚烧技术(VCU)

-

镇海石化CHPPO装置废液焚烧项目镇海石化CHPPO装置废液焚烧项目+

镇海石化CHPPO装置废液焚烧项目镇海石化CHPPO装置废液焚烧项目+ -

中国神华煤制油化工有限公司榆林化工分公司 甲醇下游加工项目废碱液处理装置中国神华煤制油化工有限公司榆林化工分公司 甲醇下游加工项目废碱液处理装置+

中国神华煤制油化工有限公司榆林化工分公司 甲醇下游加工项目废碱液处理装置中国神华煤制油化工有限公司榆林化工分公司 甲醇下游加工项目废碱液处理装置+ -

上虞新和成生物化工有限公司 内燃式焚烧装置上虞新和成生物化工有限公司 内燃式焚烧装置+

上虞新和成生物化工有限公司 内燃式焚烧装置上虞新和成生物化工有限公司 内燃式焚烧装置+

直燃式热氧化炉(TO)

工作原理:

利用辅助燃料把可燃有机废气废液温度提高到反应温度(780~1200℃),从而发生氧化分解。在TO装置中,可以选装热交换器预热有机废气降低燃料消耗,或加装废热锅炉回收烟气热量提高系统能效,达到节能效果。

技术特点:

> 投资小,占地面积小,燃烧效率高

> 全自动化控制,操作简单,运行稳定,安全可靠性高

>定制化燃烧组织设计,降低伴烧能耗

>燃烧器结构优化设计,保证火焰稳定性和燃烧效率。

适用场合:

浓度和热值较高的废气废液,典型应用场合包括涂料、印刷、化工、电缆制造、金属制造、食品加工等行业。

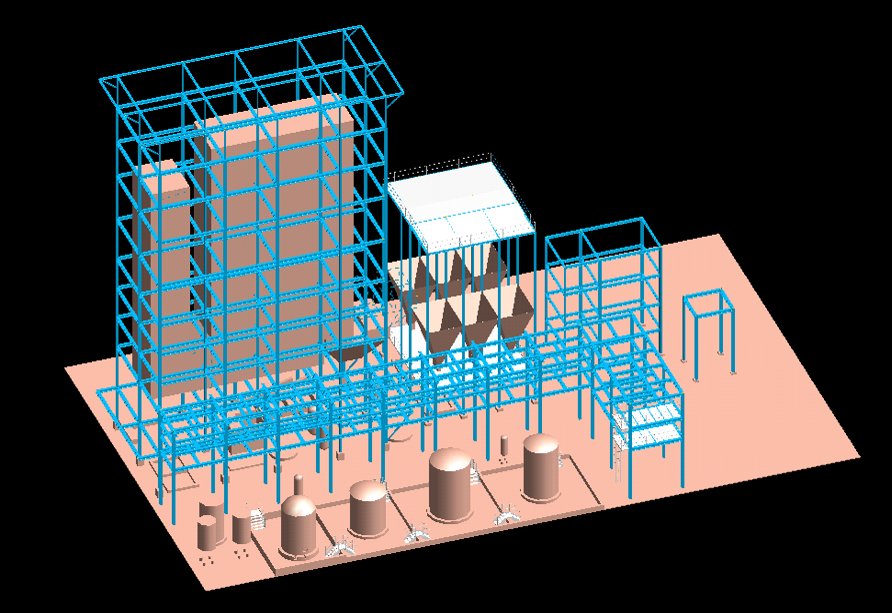

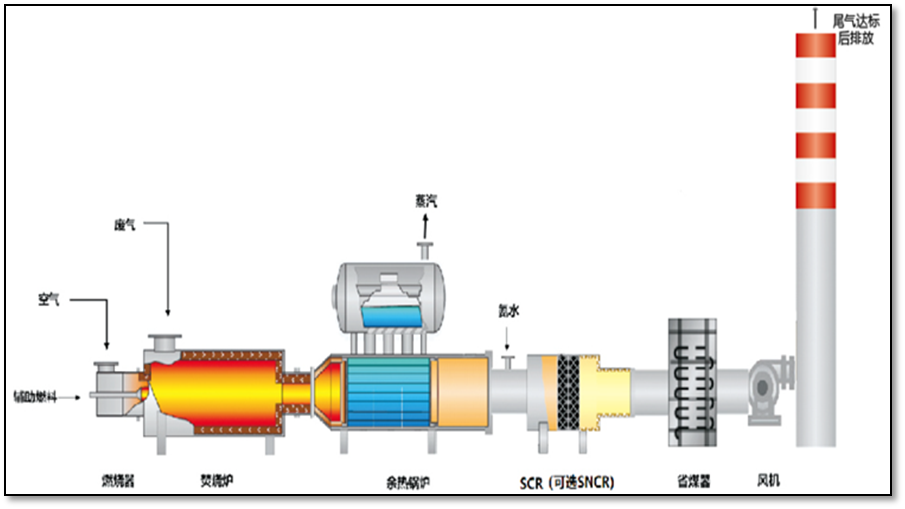

直燃式热氧化炉(TO)含卤素废气废液焚烧工艺

工作原理:

有机废气废液中含有如CCl4、氯乙烯、二氯甲烷、氯仿等成分,在焚烧炉内高温氧化后,产生卤单质及卤化氢等,不仅对设备产生腐蚀,同时还可能产生有毒有害物质。对高浓度含卤废气废液可采用上游吸附降卤、高温焚烧、下游碱洗除酸的措施协同实现废气废液达标排放。

技术特点:

>焚烧温度:950~1200℃;

>停留时间:1.5~2S;

>破坏率:> 99.99%;

>确保达标排放;

适用场合:

浓度和热值较高废气废液(含卤素),典型的应用场合包括化学、金属、采矿、机械以及医药行业。

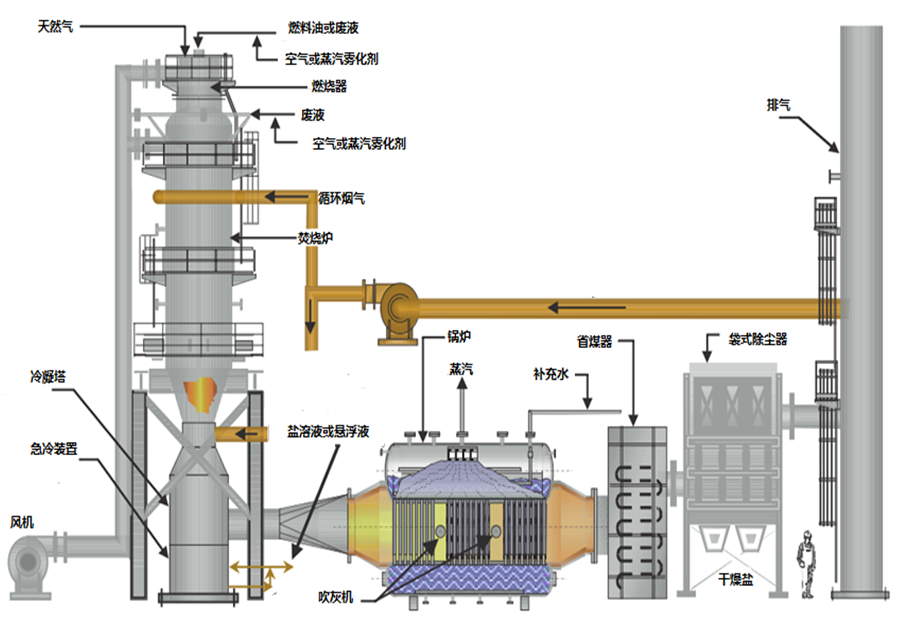

直燃式热氧化炉(TO)含盐废液焚烧工艺

工作原理:

有机含盐废水从焚烧炉顶部喷雾进入,在高温下将其分解氧化成二氧化碳、水、二氧化硫,同时还会产生大量低熔点钠盐,将产生的烟气由燃烧室进入冷却室,温度降低至200℃后,急冷装置除去废盐,剩余烟气进入电除尘后由烟囱排入到大气中,完成废水焚烧工艺。

技术特点:

焚烧温度:950-1200℃;

停留时间:2S;破坏率:>99.99%;

占地面积小,处理成本低;

循环烟气或空气掺混降温,降低熔融盐粘附力;

可采用膜式壁锅炉回收热量,故障率低,连续运行时间长;

适用场合:

浓度和热值较高含盐废液,典型应用场合包括印染、造纸、医药、农药、化工、纺织、轻工业等行业,如POSM装置、BDO装置等。

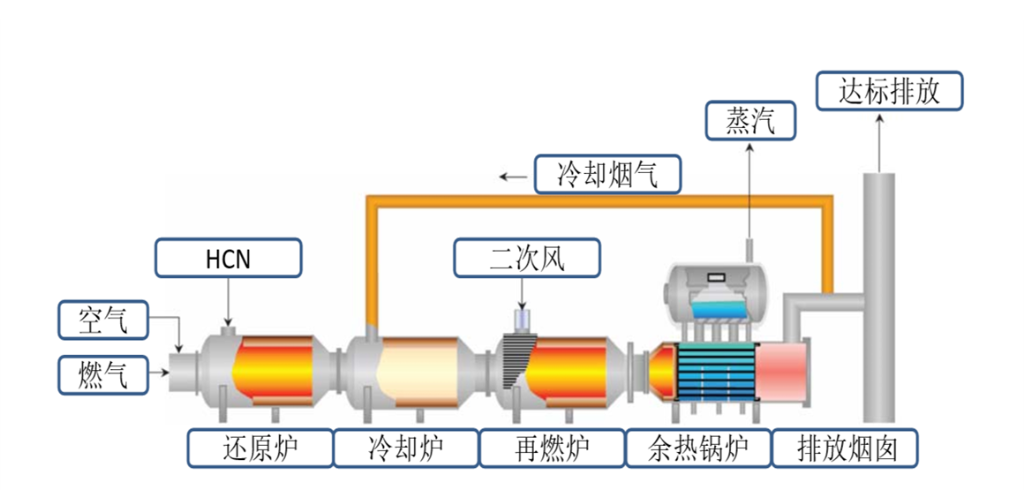

直燃式热氧化炉(TO)含氨氮废气废液焚烧工艺

工作原理:

含氨氮废气废液进入焚烧系统,利用不同氧化物中的C键,N键,O键相互作用力不同,在亚化学量的化学反应情况下,C键O键优先结合的工作原理,在还原炉中抑制燃料型NOX生成;利用低温条件在冷却炉中抑制热力型NOx生成;利用贫燃在再燃炉中实现剩余燃料的充分燃烧过程。

技术特点:

焚烧温度:950-1200℃;

高强旋流燃烧;

NOx<150ppm;

DRE>99.99%;

NOx和温度自控系统;

适用场合:

浓度和热值较高含氨氮废液,典型应用场合包括氨弛放气、丙烯腈工艺尾气、硝基芳香烃、含氮有机废物等场合。

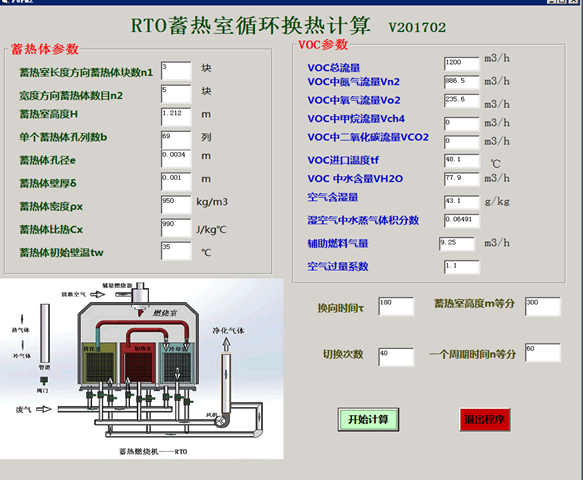

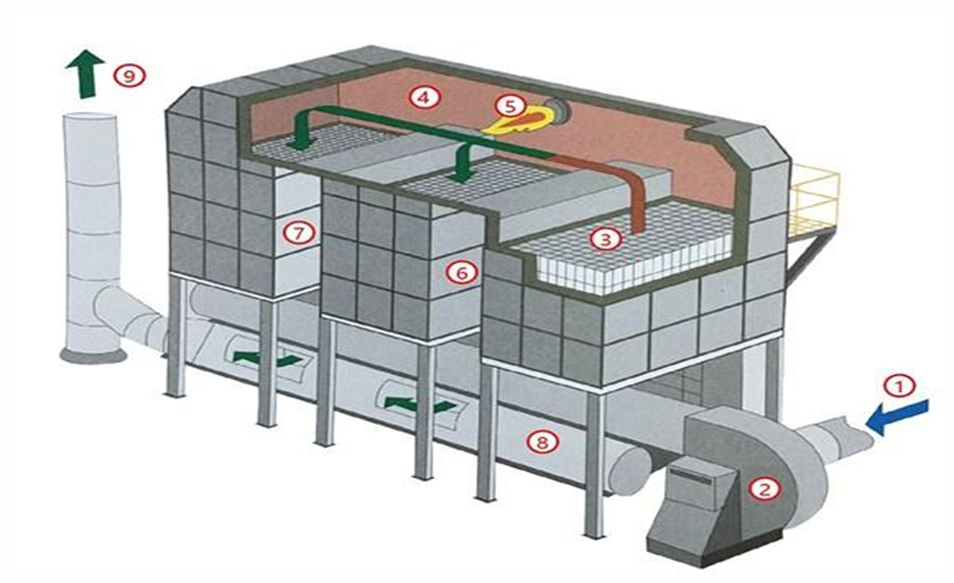

蓄热式热氧化炉(RTO)

技术原理:

将有机废气加热到750℃以上,使废气中的VOCs氧化分解成二氧化碳和水,氧化产生的高温气体流经陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温所需燃料消耗。

性能特点:

适合低浓度( 0~25%LEL )、大风量有机废气

单台设备废气处理量:5000~100000 Nm3/h

效率高:热效率(>95%)、净化效率(两室95~98%,三室>99.5%)

燃料补充:有机物浓度2~3g/m3无需辅助燃料

装置维护:使用寿命长、操作简便、自动化程度高、运行安全可靠、维护保养容易。

适用场合:

适合于浓度较低 ,废气处理量较大的涂装、制药行业有机废气,主要行业包括工业电器、化工、塑料、制鞋、印刷、印铁、制罐、电力电缆生产等行业有机废气。

蓄热式催化热氧化炉(RCO)

技术原理:

利用催化剂对VOCs分子的吸收,提高反应物的浓度,同时降低反应物的活化能并提高反应速率。借助催化剂可使有机废气在较低的起燃温度下分解成CO2和H2O。

性能特点:

可同时去除多种污染物,工艺流程简单,运行可靠

净化效率>98%

操作方便,设备工作可实现自动控制

能耗低,热回收可达95%以上

设备启动时间短

无二次废水废气等污染物产生

适用场合:

适合有机溶剂的净化处理,主要行业包括电缆、机械、电机、化工、仪表、汽车、塑料等行业的有机废气净化。

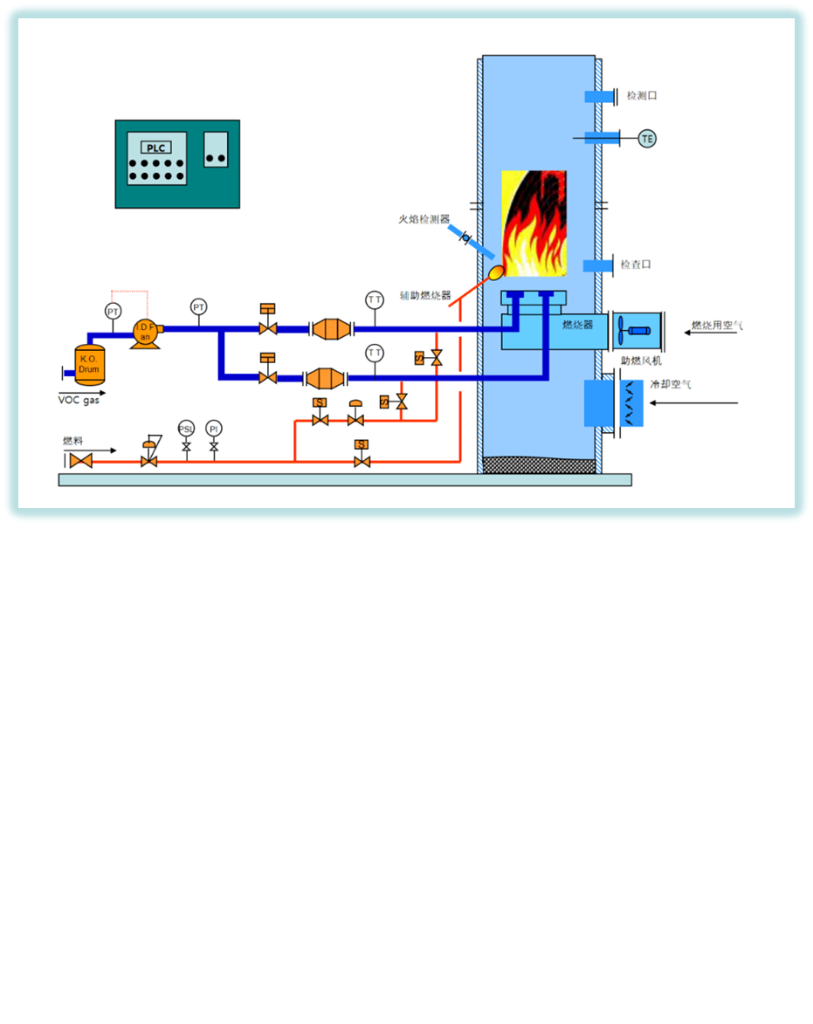

内燃式废气焚烧技术(VCU)

技术原理:

罐区、码头产生的不连续VOCs引入气体缓冲罐,通过风机将其送入燃烧器充分燃烧,燃烧器由单独的助燃风机供风,确保氧气的充足,当VOCs热值不足时,由LPG配合共同燃烧,达到VOCs的超高去除率。

性能特点:

处理效率达到99.99%;

适用于小流量高浓度废气治理;

设备启动快,不需要预热,可处理不连续废气;

安全可靠的防回火设计;

适用场合:

主要应用于罐区及装卸台油气有机废气治理,特别适用于储罐罐区及汽车装车、码头装船等间歇性工况。

1999年 引进火炬专家

2000年 火炬头、分液罐、水封罐等火炬单体设备供应

2002年 中圣第一个拉索式高架火炬项目:济南钢铁公司火炬搬迁及火炬气回收项目

2003年 中圣第一个塔架式高架火炬项目:上海赛科石油化工公司丙烯腈火炬项目

中圣第一个封闭式地面火炬项目:浙江逸盛石化有限公司沼气火炬及回收项目

2005年 中圣第一个火炬及火炬气回收项目:神华煤制油有限公司鄂尔多斯煤直接液化项目

2008年 中圣第一个出口国外火炬项目:中国石油天然气国际公司土库一期天然气项目

2010年 中圣第一个可拆卸式高架火炬项目:中石油四川分公司炼化一体化项目炼油火炬

2014年 中圣第一个多点式开放式地面火炬项目:富德(常州)能源化工发展有限公司甲醇制烯烃、苯乙烯项目

2015年 中圣成为壳牌公司火炬EFA供应商(全球仅三家,中圣为唯一非美国本土企业)

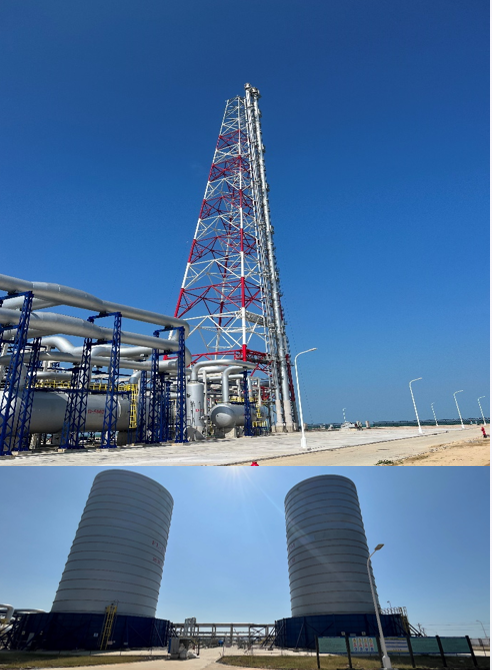

2019年 中圣第一座160米总高可拆卸式高架火炬:天津渤化化工发展有限公司“两化”搬迁改造项目全厂火炬

海峡两岸合资合作最大石化产业项目火炬:古雷炼化一体化项目

2020年 当时全球在建最大煤化工项目火炬:陕煤180万吨/年煤制乙二醇工程

-

中国石油四川石化炼化一体化项目炼油火炬-2012中国石油四川石化炼化一体化项目炼油火炬-2012+

中国石油四川石化炼化一体化项目炼油火炬-2012中国石油四川石化炼化一体化项目炼油火炬-2012+ -

福建漳州古雷石化码头后方罐区及管线工程项目全厂火炬-2020福建漳州古雷石化码头后方罐区及管线工程项目全厂火炬-2020+

福建漳州古雷石化码头后方罐区及管线工程项目全厂火炬-2020福建漳州古雷石化码头后方罐区及管线工程项目全厂火炬-2020+ -

中国石化海南炼油化工有限公司100万吨/年乙烯及炼油改扩建工程 化工区高架火炬和地面火炬设施 - 2022中国石化海南炼油化工有限公司100万吨/年乙烯及炼油改扩建工程 化工区高架火炬和地面火炬设施 - 2022+

中国石化海南炼油化工有限公司100万吨/年乙烯及炼油改扩建工程 化工区高架火炬和地面火炬设施 - 2022中国石化海南炼油化工有限公司100万吨/年乙烯及炼油改扩建工程 化工区高架火炬和地面火炬设施 - 2022+ -

国家重点工程:神华煤制油有限公司鄂尔多斯煤直接液化项目 -2007国家重点工程:神华煤制油有限公司鄂尔多斯煤直接液化项目 -2007+

国家重点工程:神华煤制油有限公司鄂尔多斯煤直接液化项目 -2007国家重点工程:神华煤制油有限公司鄂尔多斯煤直接液化项目 -2007+ -

中天合创能源有限责任公司鄂尔多斯煤炭深加工示范项目全厂火炬装置-2016中天合创能源有限责任公司鄂尔多斯煤炭深加工示范项目全厂火炬装置-2016+

中天合创能源有限责任公司鄂尔多斯煤炭深加工示范项目全厂火炬装置-2016中天合创能源有限责任公司鄂尔多斯煤炭深加工示范项目全厂火炬装置-2016+ -

常州富德能源化工开放式、封闭式地面火炬系统-2015常州富德能源化工开放式、封闭式地面火炬系统-2015+

常州富德能源化工开放式、封闭式地面火炬系统-2015常州富德能源化工开放式、封闭式地面火炬系统-2015+ -

中国石化天然气分公司天津LNG接收站-2018中国石化天然气分公司天津LNG接收站-2018+

中国石化天然气分公司天津LNG接收站-2018中国石化天然气分公司天津LNG接收站-2018+ -

青岛金能新材料有限公司开放式地面火炬系统-2020青岛金能新材料有限公司开放式地面火炬系统-2020+

青岛金能新材料有限公司开放式地面火炬系统-2020青岛金能新材料有限公司开放式地面火炬系统-2020+ -

中石化扬子石化公司火炬气回收系统-2003中石化扬子石化公司火炬气回收系统-2003+

中石化扬子石化公司火炬气回收系统-2003中石化扬子石化公司火炬气回收系统-2003+ -

浙江石油化工有限公司4000万吨/年炼油化工一体化项目火炬气回收系统-2019浙江石油化工有限公司4000万吨/年炼油化工一体化项目火炬气回收系统-2019+

浙江石油化工有限公司4000万吨/年炼油化工一体化项目火炬气回收系统-2019浙江石油化工有限公司4000万吨/年炼油化工一体化项目火炬气回收系统-2019+

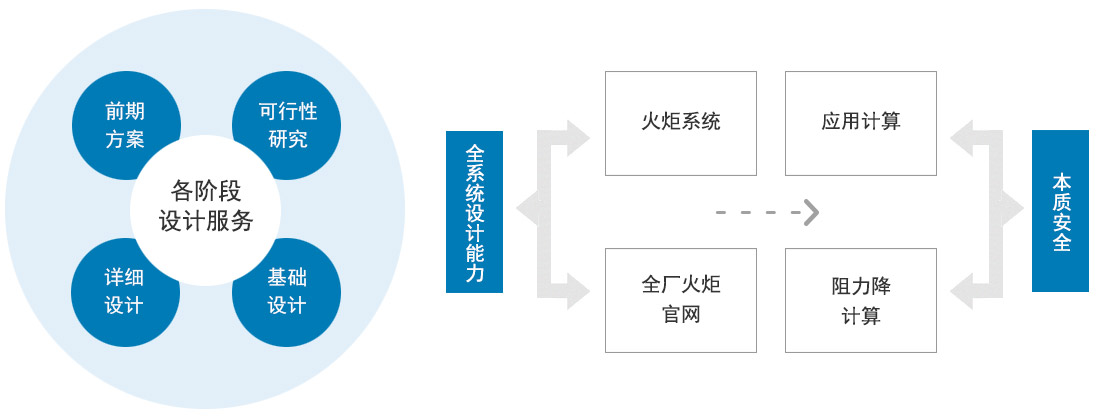

计数机中心

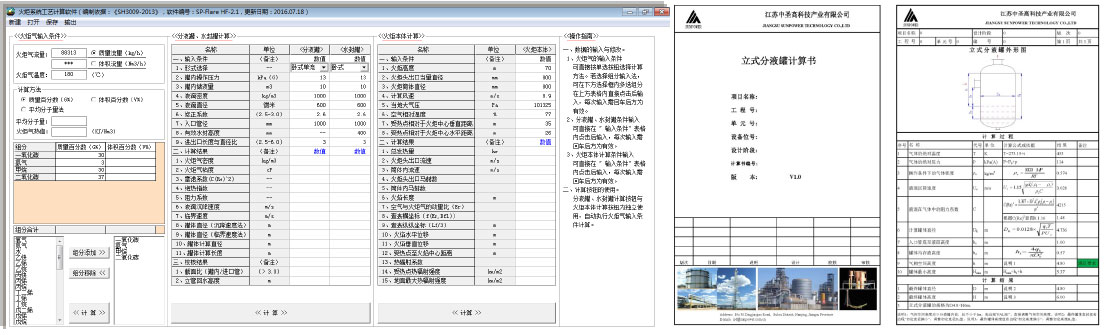

自主开发火炬系统工艺等计算软件

专业的计算软件:FlareSim 软件、CFD 模拟软件、可开展1千万个计算节点的CFD计算

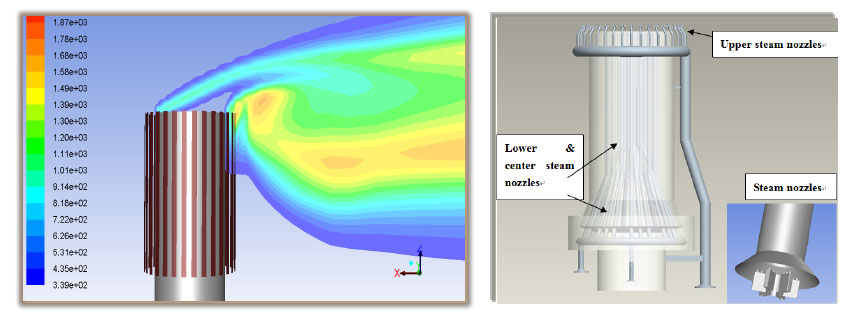

模拟计算

使用CFD对高架火炬头进行模拟与优化分析

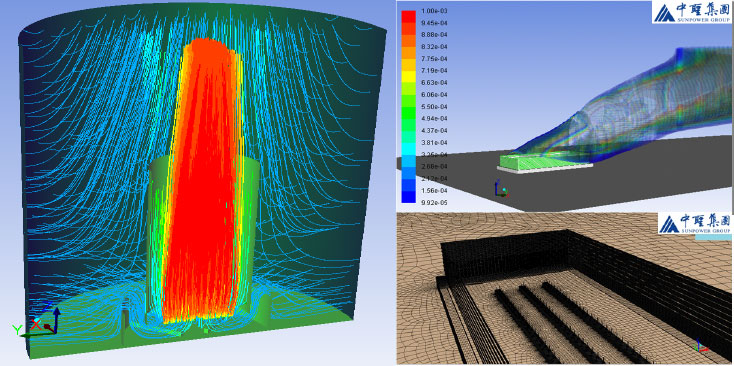

封闭式地面火炬的CFD模拟分析 开放式地面火炬的CFD模拟分析

使用CFD对地面火炬燃烧器进行模拟与优化分析

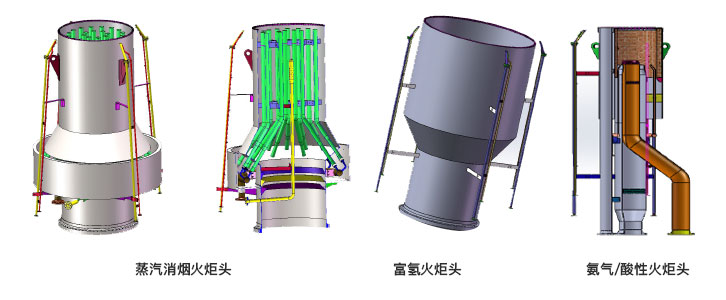

3D设计

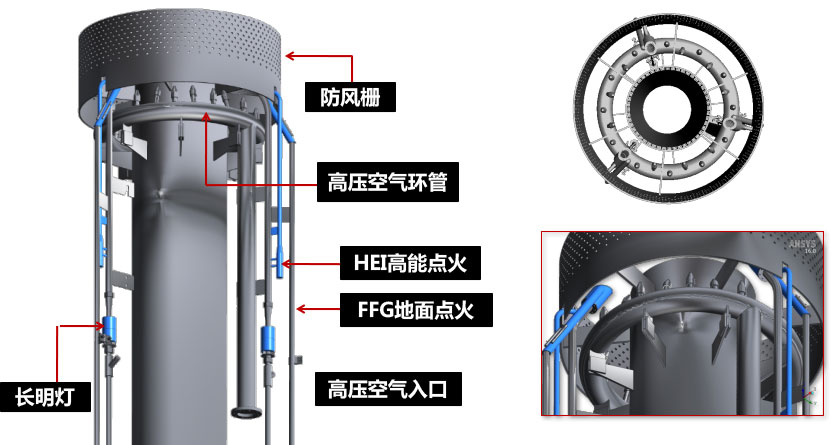

高压空气消烟火炬头

火炬设施3D模型

试验成果由中国石化工程建设有限公司、南京师范大学能源与动力学院、中国石化安全工程研究院、神华煤制油等单位专家以及壳牌公司代表进行了联合评审,认定测试方法合理,测试仪器可靠准确,测试过程、数据可信。

大型地面火炬燃烧器出厂前燃烧测试